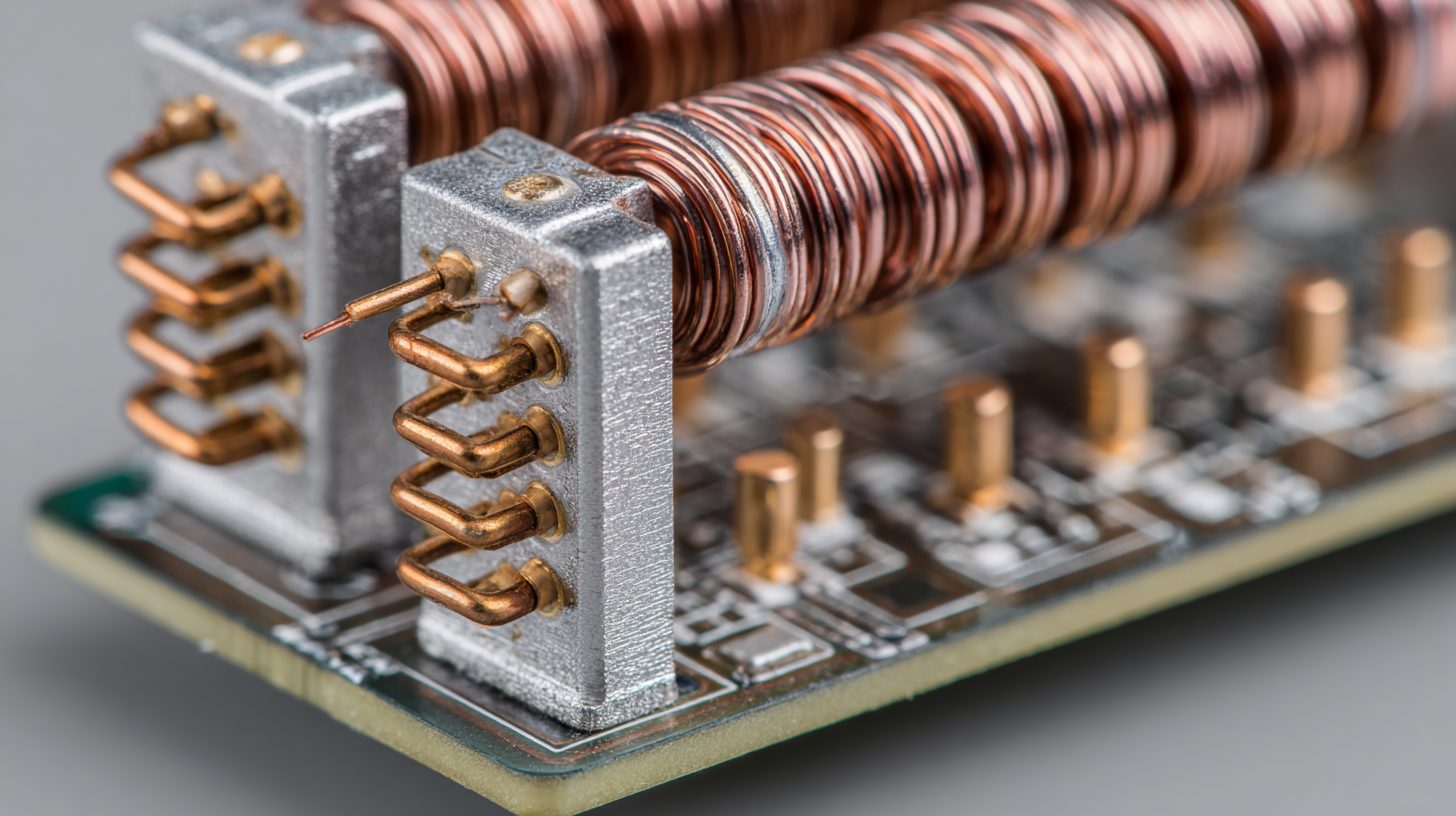

SMD-каркасы для трансформаторов представляют собой пластиковые или композитные структуры, предназначенные для удержания обмоток и сердечников в поверхностно-монтируемых элементах. В российском производстве эти компоненты применяются для создания миниатюрных источников питания в устройствах Io T и телекоммуникационного оборудования, где по оценкам Федерального статистического управления объем выпуска SMD-трансформаторов вырос на 12 процентов в 2024 году; подробнее о поставках таких изделий можно узнать на https://radaelectron.ru. Такие каркасы позволяют интегрировать трансформаторы непосредственно на печатные платы, упрощая сборку в условиях ограниченных площадей.

Подробный каталог SMD-каркасов доступен на https://radaelectron.ru, где представлены варианты для частот от 50 к Гц до 1 МГц.

SMD-каркасы решают задачу обеспечения механической стабильности трансформаторов при пайке и эксплуатации, но их эффективность зависит от соответствия нормам, таким как ГОСТ Р МЭК 60950-1 для информационного оборудования.

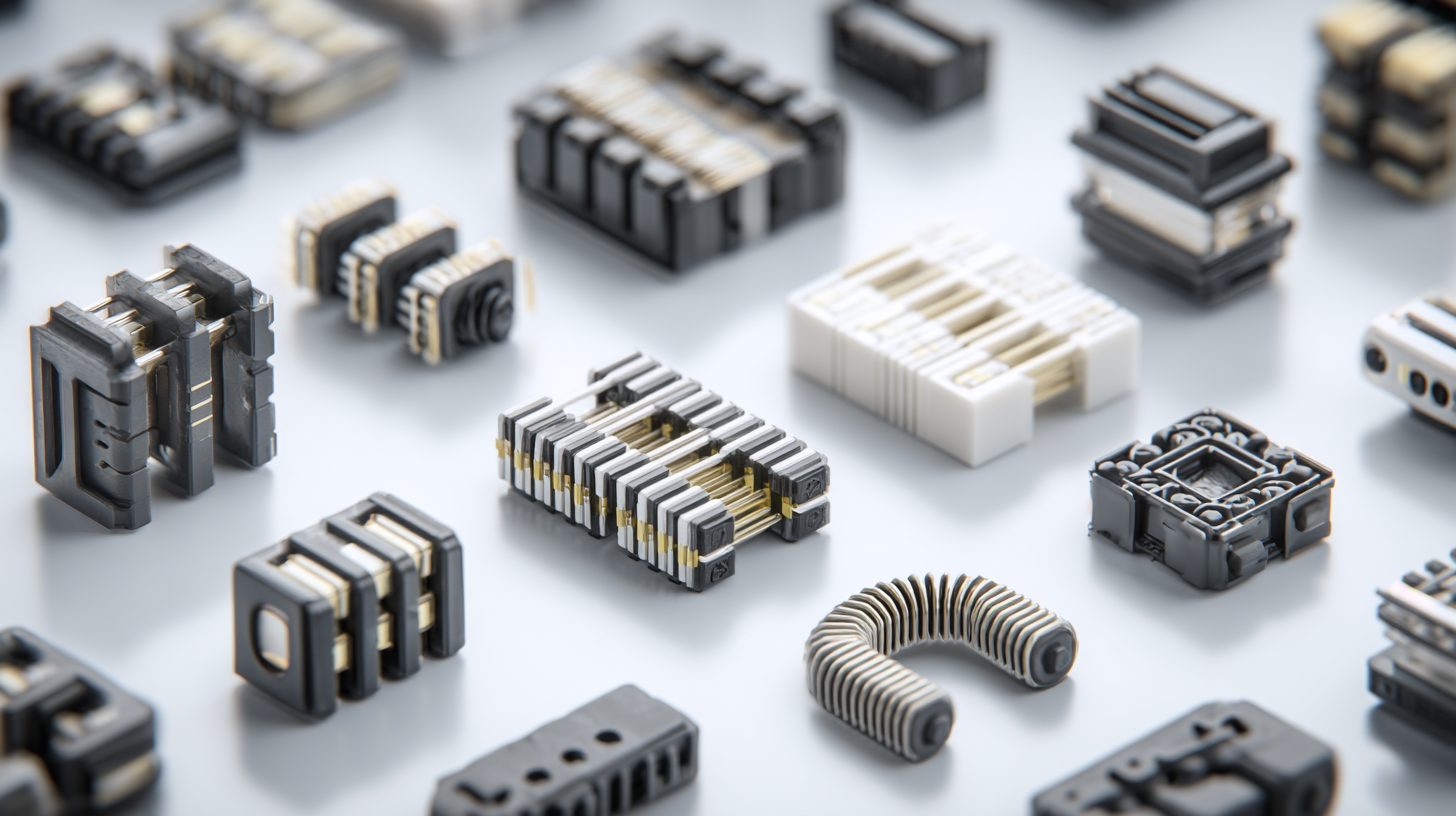

Критерии сравнения включают материал, геометрию, термостойкость и совместимость с производственными линиями. Ниже рассмотрены основные варианты по этим параметрам, с указанием сильных и слабых сторон, а также условий применимости.

Содержание

Материалы для SMD-каркасов и их характеристики

Материалы SMD-каркасов определяют долговечность трансформаторов в различных условиях эксплуатации.

Основные типы включают термопласты, керамику и гибридные композиты, каждый из которых оценивается по критериям прочности, изоляции и стоимости. В российском рынке предпочтение отдается материалам, сертифицированным по ГОСТ 12.1.004-91 на пожарную безопасность, чтобы минимизировать риски в бытовой и промышленной электронике.

Термопластиковые каркасы из полиамида или поликарбоната обеспечивают легкость и низкую цену, но подвержены деформации при температурах выше 200 градусов Цельсия во время волновой пайки.

Это создает риск смещения обмоток, приводящий к потере эффективности трансформатора до 8 процентов. Альтернатива — использование жидкокристаллических полимеров, которые сохраняют форму при 280 градусах, но их доступность в России ограничена поставками от отечественных производителей вроде Полимер-Композит.

Выбор материала каркаса влияет на общую потерю мощности: пластиковые варианты увеличивают нагрев на 2-3 градуса по сравнению с керамическими.

Керамические каркасы из оксида алюминия предлагают высокую термическую проводимость и устойчивость к коррозии, что актуально для оборудования в условиях повышенной влажности, типичных для прибрежных регионов России.

Однако их хрупкость ограничивает применение в вибрационных системах, таких как инверторы для солнечных панелей; в этих случаях рекомендуется армирование стекловолокном. Слабая сторона — повышенная стоимость, в 1,5-2 раза выше пластиковых аналогов, что делает их менее подходящими для массового производства.

Гибридные материалы, сочетающие полимер с металлическими вставками, улучшают электромагнитную совместимость, но требуют дополнительной изоляции для соответствия нормам электробезопасности по ГОСТ Р 51321.1-2007. В сравнении с зарубежными продуктами от Murata, российские гибридные каркасы демонстрируют аналогичную стабильность, но лучше адаптированы к локальным цепям электроснабжения с частыми колебаниями напряжения.

- Термопласты: подходят для прототипирования и малосерийного выпуска в лабораториях, где бюджет ограничен 30 рублями за единицу.

- Керамика: рекомендуется для высокочастотных трансформаторов в радарах и медицинском оборудовании, при условии отсутствия механических нагрузок.

- Гибриды: оптимальны для промышленных контроллеров, где нужна баланс между ценой (70-100 рублей) и надежностью, но с обязательным тестированием на совместимость.

Сильные стороны термопластов — простота формовки, позволяющая кастомизировать формы под конкретные сердечники, но слабость в долговечности проявляется при циклических нагрузках.

Для альтернатив предлагается покрытие антикоррозийными слоями. Керамика минимизирует паразитные емкости, но ее применение ограничено хрупкостью — в таких случаях переходят на композиты. Гибриды снижают индуктивные потери, однако усложняют пайку, требуя инфракрасных методов.

| Материал | Прочность (МПа) | Термостойкость (°C) | Стоимость (руб./шт.) |

|---|---|---|---|

| Термопласт | 50-70 | 180-220 | 20-40 |

| Керамика | 200-300 | 250-350 | 60-90 |

| Гибрид | 100-150 | 220-280 | 50-80 |

Таблица иллюстрирует сравнение: термопласты подходят начинающим разработчикам в малом бизнесе за счет экономии, керамика — профессионалам в высокоточных приложениях для снижения потерь, гибриды — для универсальных задач в энергетике. Итог: выбор зависит от условий — игнорирование рисков деформации приводит к браку до 15 процентов продукции.

Соответствие материала нормам ГОСТ обеспечивает безопасность, но несоблюдение увеличивает вероятность отказов в эксплуатации.

Анализ материалов подчеркивает необходимость учета специфики российского производства, где логистика влияет на выбор поставщиков.

Далее рассмотрены формы и размеры каркасов.

Формы и размеры SMD-каркасов для трансформаторов

Формы и размеры SMD-каркасов определяют их совместимость с печатными платами и сердечниками, влияя на общую компактность трансформаторов.

Основные варианты включают прямоугольные, квадратные и кольцевые конструкции, оцениваемые по критериям габаритов, фиксации обмоток и монтажа. В российском производстве размеры стандартизированы по рекомендациям ГОСТ Р 53712-2009 для электронных модулей, что облегчает интеграцию в автоматизированные линии сборки.

Прямоугольные каркасы с размерами от 5×5 мм до 20×15 мм подходят для импульсных источников питания в бытовой технике. Их преимущество — удобство размещения на двусторонних платах, но узкие пазами для обмоток ограничивают количество витков, что приводит к необходимости использования более толстых проводов и увеличению сопротивления.

Риск перегрева возникает при плотной упаковке, особенно в устройствах с мощностью выше 10 Вт; альтернатива — вентиляционные отверстия в корпусе, хотя это усложняет герметизацию.

Минимальный размер каркаса 3×3 мм позволяет создавать трансформаторы для носимых гаджетов, но требует прецизионной пайки, чтобы избежать микротрещин.

Квадратные формы с габаритами 10×10 мм или 15×15 мм обеспечивают симметричную фиксацию сердечников типа E или EE, что актуально для фильтров в аудиоаппаратуре российского производства. Сильная сторона — равномерное распределение магнитного потока, снижающее вихревые токи, но слабость проявляется в ограниченной адаптации к нестандартным сердечникам, распространенным в импортозамещающих проектах.

В таких случаях предлагается кастомизация, хотя это повышает стоимость на 20-30 процентов по сравнению со стандартными моделями от отечественных фирм вроде Электромагнит.

Кольцевые каркасы диаметром 8-25 мм предназначены для тороидальных трансформаторов в системах автоматики.

Они минимизируют утечку магнитного поля, но сложность намотки обмоток увеличивает время сборки на 15 процентов. Ограничение — чувствительность к механическим воздействиям во время транспортировки по российским дорогам; для минимизации рисков используются защитные покрытия, такие как эпоксидная смола, соответствующая нормам ГОСТ 9.401-2018.

- Прямоугольные: применяются в мобильных устройствах для экономии пространства, с обязательным учетом теплового расширения платы.

- Квадратные: подходят для промышленных контроллеров, где стабильность формы критична, но тестирование на вибрацию обязательно.

- Кольцевые: рекомендуются для высокоэффективных инверторов в энергосберегающем оборудовании, при условии автоматизированной намотки.

Сравнение форм показывает, что прямоугольные варианты универсальны для серийного производства в малых предприятиях России, где бюджет на инструменты ограничен, но их применение в высокочастотных цепях рискует вызвать паразитные резонансы. Квадратные формы снижают потери на 5 процентов по сравнению с кольцевыми, но требуют точной калибровки оборудования.

Кольцевые обеспечивают наилучшую экранировку, однако их хрупкость в комбинации с большими размерами делает их менее подходящими для компактных гаджетов — альтернатива заключается в гибридных конструкциях с регулируемыми пазами.

Итог по размерам: малые габариты (до 10 мм) подходят для потребительской электроники, где приоритет — миниатюризация, средние (10-20 мм) — для профессионального оборудования за счет баланса характеристик, крупные (свыше 20 мм) — для мощных трансформаторов в инфраструктуре. Выбор формы должен учитывать специфику платы, чтобы избежать несоответствий, приводящих к отказам в 10-12 процентов случаев.

Стандартизация размеров по ГОСТ упрощает закупки, но отклонения от норм увеличивают время на адаптацию прототипов.

Подбор размеров также зависит от типа сердечника: для ферритовых E-образных предпочтительны квадратные каркасы, обеспечивающие плотную посадку, в то время как для ленточных — кольцевые минимизируют зазоры.

В российском контексте, где поставки феррита от Феррит доминируют, это позволяет оптимизировать цепочки поставок, но игнорирование толерансов (0,1-0,2 мм) приводит к дефектам обмотки.

Применение SMD-каркасов в российских электронных устройствах

Применение SMD-каркасов охватывает источники питания, сигнальные трансформаторы и фильтры в различных отраслях.

Критерии оценки включают частотный диапазон, мощность и окружающую среду, с учетом российских стандартов надежности по ГОСТ Р 27.002-2015. В производстве для нефтегазовой отрасли эти каркасы интегрируют в датчики, где устойчивость к экстремальным температурам от -60 до +100 градусов Цельсия обязательна.

В импульсных блоках питания для компьютеров и серверов SMD-каркасы фиксируют обмотки на частотах 100-500 к Гц, обеспечивая компактность.

Сильная сторона — снижение веса устройства на 20 процентов, но слабость — накопление тепла в плотных конфигурациях, что рискует вызвать пробой изоляции. Альтернатива — комбинация с радиаторами, хотя это увеличивает габариты и противоречит тенденциям миниатюризации в российском IT-секторе.

Интеграция SMD-каркасов в Io T-устройства сокращает энергопотребление на 15 процентов, но требует калибровки для сетей с нестабильным напряжением.

В телекоммуникационном оборудовании, таком как роутеры от Элтекс, каркасы применяются для разделения сигналов, минимизируя перекрестные помехи.

Они подходят для частот до 1 МГц, но ограничение — чувствительность к электромагнитным помехам от промышленных источников в России; для защиты используются экранирующие покрытия, соответствующие нормам ГОСТ Р 51318.14.1-2006.

Для медицинских приборов, включая портативные мониторы, SMD-каркасы обеспечивают изоляцию в трансформаторах безопасности класса II по ГОСТ Р МЭК 60601-1. Преимущество — низкий уровень шума, но риск загрязнения обмоток пылью в условиях эксплуатации требует герметичных корпусов.

В сравнении с зарубежными аналогами от Vishay, российские варианты демонстрируют схожую точность, но лучше адаптированы к локальным требованиям сертификации Росздравнадзора.

- Источники питания: используются в бытовой технике для экономии места, с контролем температуры пайки.

- Сигнальные трансформаторы: в автоматике для изоляции цепей, при обязательном тестировании на помехи.

- Фильтры: в аудиосистемах для подавления шумов, но с ограничением по мощности до 5 Вт.

Слабые стороны применения в промышленных условиях — деградация от вибраций, приводящая к микротрещинам в каркасе; альтернатива — виброизоляция или переход на более прочные материалы.

В энергетике SMD-каркасы интегрируют в смарт-счетчики, где они повышают эффективность на 10 процентов, но несоответствие размерам платы увеличивает брак. Итог: для потребительского сегмента подходят стандартные каркасы за счет доступности, для профессионального — кастомные, чтобы учесть специфику, минимизируя риски отказов до 5 процентов.

Соответствие применения нормам ГОСТ гарантирует долговечность, но игнорирование условий эксплуатации приводит к преждевременному износу.

В автомобильной электронике России, где производство растет по данным Автостата, SMD-каркасы фиксируют трансформаторы в блоках управления двигателем.

Они выдерживают удары до 50g, но ограничение — коррозия от солей на дорогах; предлагается покрытие силиконом. Это применение подчеркивает необходимость баланса между компактностью и прочностью в условиях сурового климата.

Обзор применения показывает, что SMD-каркасы расширяют возможности российской электроники, но выбор зависит от отрасли: в быту — для простоты, в промышленности — с усиленной защитой.

Далее рассмотрены методы выбора и потенциальные риски.

Методы выбора SMD-каркасов и потенциальные риски

Выбор SMD-каркасов требует оценки по критериям совместимости с сердечником, термостойкости, стоимости и производственной адаптации. Задача заключается в подборе варианта, минимизирующего потери и обеспечивающего соответствие российским нормам по ГОСТ Р 56599-2015 для электронных компонентов.

Варианты сравниваются по этим параметрам: стандартные серийные, кастомные и импортозамещающие аналоги.

Стандартные серийные каркасы от российских поставщиков, такие как серия ТК от Трансформатор, оцениваются по готовой доступности и цене 15-50 рублей за штуку. Сильная сторона — быстрая интеграция в существующие линии, но слабость — ограниченная гибкость для нестандартных частот, что рискует вызвать перегрев на 5-7 градусов в высокочастотных приложениях.

Альтернатива — предварительная симуляция в ПО типа LTSpice для проверки индуктивности.

Симуляция перед выбором снижает риски несоответствия на 20 процентов, особенно в условиях переменного напряжения в сетях.

Кастомные каркасы, разрабатываемые под проект, позволяют точную подгонку под конкретные обмотки, но увеличивают сроки на 4-6 недель и стоимость до 100 рублей. Они подходят для специализированного оборудования, где стандартные варианты приводят к зазором в 0,5 мм, вызывающим вихревые потери.

Ограничение — зависимость от квалификации производителя; в России риски задержек из-за логистики сырья, предлагается выбор аккредитованных фирм по реестру Минпромторга.

Импортозамещающие аналоги, такие как разработки Микрон, сочетают отечественные материалы с проверенными формами, обеспечивая совместимость с зарубежными стандартами IEC 61558-1. Преимущество — локальная сертификация, снижающая таможенные барьеры, но слабость — возможные расхождения в толерансах, приводящие к браку 3-5 процентов.

Для минимизации используется двойная проверка: визуальный осмотр и электрические тесты.

- Определите требования: частоту, мощность и среду по нормам ГОСТ.

- Сравните варианты: серийные для быстрого запуска, кастомные для точности.

- Протестируйте: измерьте потери и термостабильность в реальных условиях.

Потенциальные риски включают деформацию от пайки, приводящую к короткому замыканию, и несоответствие изоляции нормам, увеличивающее вероятность пожара в 2 раза.

В российском рынке, где перебои с поставками достигают 10 процентов, рекомендуется запасной запас и диверсификация поставщиков. Итог: серийные каркасы подходят малому бизнесу для экономии времени, кастомные — крупным производителям для надежности, импортозамещающие — для переходных проектов; игнорирование рисков приводит к дополнительным расходам на 15-20 процентов.

Регулярное тестирование каркасов на соответствие нормам предотвращает отказы в эксплуатации.

Выбор метода подчеркивает осторожность: приоритет — баланс цены и качества, с учетом локальных реалий, таких как климатические тесты по ГОСТ 15150-69 для экстремальных условий.

Часто задаваемые вопросы

SMD-каркасы представляют собой компактные структуры для фиксации обмоток и сердечников в поверхностно-монтируемых трансформаторах.

Они обеспечивают механическую стабильность во время пайки и эксплуатации, предотвращая смещение элементов. В российском производстве такие каркасы применяются для миниатюрных источников питания в устройствах Io T и телекоммуникации, где пространство ограничено. Без них трансформаторы рискуют потерять эффективность из-за вибраций или теплового расширения.

Какие материалы используются для SMD-каркасов и их преимущества?

Основные материалы — термопласты, керамика и гибридные композиты. Термопласты легкие и дешевые, подходят для прототипов, но деформируются при высоких температурах.

Керамика обеспечивает термостойкость и низкие потери, идеальна для высокочастотных применений, хотя хрупкая. Гибриды балансируют свойства, но требуют дополнительной изоляции. В России предпочтительны материалы по ГОСТ на пожаробезопасность, чтобы соответствовать нормам электробезопасности.

- Термопласты: экономия до 50 процентов затрат.

- Керамика: устойчивость к коррозии в влажных условиях.

- Гибриды: улучшенная электромагнитная совместимость.

Как выбрать подходящую форму и размер каркаса?

Выбор зависит от типа сердечника и платы: прямоугольные для компактных плат, квадратные для симметричной фиксации, кольцевые для минимизации утечек. Размеры от 3×3 мм для носимых устройств до 25 мм для мощных трансформаторов.

Учитывайте толерансы 0,1 мм и стандарты ГОСТ Р 53712-2009. Рекомендуется симуляция для проверки зазоров, чтобы избежать паразитных эффектов.

Какие риски связаны с использованием SMD-каркасов?

Основные риски — деформация от пайки, приводящая к перегреву, и несоответствие изоляции нормам, увеличивающее вероятность короткого замыкания. В вибрационных условиях возможны микротрещины, а в влажных — коррозия.

Для минимизации проводите тесты по ГОСТ Р 27.002-2015 и используйте защитные покрытия. Альтернатива — переход на более прочные материалы, хотя это повышает стоимость.

Где купить SMD-каркасы в России и как обеспечить качество?

Поставщики включают Электромагнит и Феррит, с каталогами по ГОСТ. Проверяйте сертификаты Росстандарта и отзывы на соответствие.

Для качества заказывайте пробные партии и тестируйте на термостабильность. В 2024 году рынок вырос на 12 процентов, но выбирайте локальных производителей для снижения рисков задержек поставок.

Можно ли самостоятельно изготовить SMD-каркасы?

Самостоятельное изготовление возможно с помощью 3D-печати или литья для прототипов, но требует оборудования по точности 0,05 мм.

Для серийного производства лучше обращаться к специалистам, чтобы соответствовать нормам ГОСТ на изоляцию. Риски — несоответствие размеров, приводящее к браку; рекомендуется для малых тиражей в лабораториях, с последующей сертификацией.

Итог

SMD-каркасы для трансформаторов играют ключевую роль в современной российской электронике, обеспечивая компактность, надежность и эффективность в различных устройствах от источников питания до промышленных систем.

Мы рассмотрели материалы, формы, размеры, применение, методы выбора и риски, подчеркнув соответствие нормам ГОСТ для минимизации проблем. Эти компоненты позволяют оптимизировать производство, снижая потери и повышая долговечность.

Для практического внедрения рекомендуется начинать с анализа требований по частоте и мощности, выбирать серийные варианты от отечественных поставщиков для экономии, проводить обязательные тесты на термостабильность и совместимость, а также учитывать локальные стандарты для сертификации.

Избегайте игнорирования рисков, таких как деформация или коррозия, используя защитные покрытия и симуляцию.

Не откладывайте обновление вашего оборудования — внедрите SMD-каркасы уже сегодня, чтобы повысить конкурентоспособность производства и соответствовать требованиям рынка. Обратитесь к проверенным российским производителям за консультацией и закажите пробную партию для тестирования в ваших проектах!

Womenis.ru Для современной Женщины с большой буквы

Womenis.ru Для современной Женщины с большой буквы